利用专用球磨机和粉体改性机生产比表面积 500 m2/kg 的微纳米矿粉改性超能粉煤灰微珠 材料简称磨细改性超能粉煤灰(水泥混合材),或改性超能灰。

该专有技术由清华大学粉体工 程研究室与德州学院粉煤灰研究所海归专家团队经过 16 年潜心研究,突破了 30m³/h 大体积 (气固相)粉煤灰活化(提活 25%)改性技术瓶颈,以 85%粉煤灰和 15%超细微纳米矿渣粉为 原材料(添加 0.01%化学助剂)制造比表面积 500 m2/kg 级的高活性改性超能粉煤灰(水泥混 合材),其各项性能指标优于 S95 级矿渣微粉。

目前已在国内大连市和欧美部分地区实现产业化。磨细改性超能粉煤灰产品具有高细度、高活性和低需水量比等优异性能,用超细矿 近两年国内一些公司模仿我们的技术,但是他们掺加了过量(50-70%)的市场稀缺的矿粉 (矿粉掺量甚至超过了粉煤灰),并且长时间过度研磨,这种所谓“超细粉”实际上是超细矿 粉与超细粉煤灰的混合,能耗很高,不符合国家淘汰高能耗产业政策,清华大学和武汉理工大 学等学术界老教授对过度磨细固体废弃物,持反对态度。

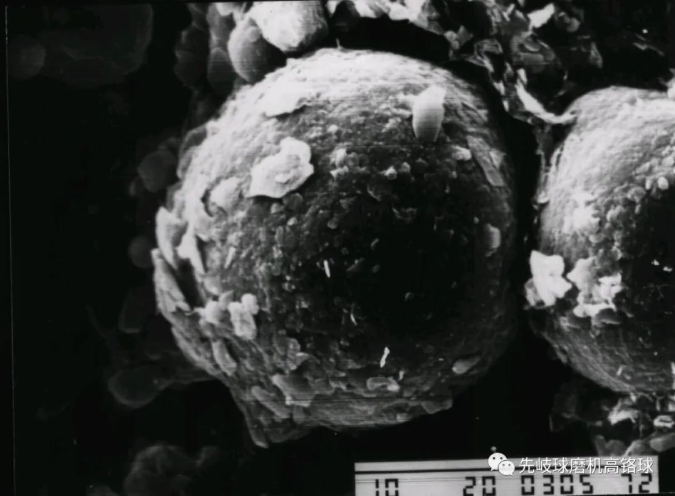

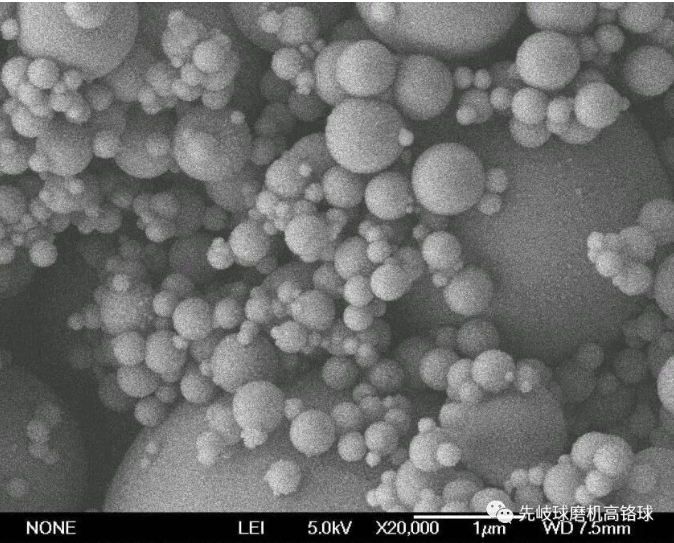

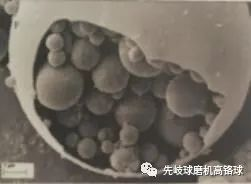

实际上粉煤灰不需要超细粉磨,只要把其中漂珠(1-3%的粉煤灰空心球)和球包球的“子 母珠”的“蛋壳”磨碎,再把粘连在一起的“葡萄串”状的团聚粉煤灰微珠颗粒打散,控制有 效研磨时间(停留时间)不超过 5 分钟和粉煤灰微珠粒径 10 微米左右,再用专用改性设备对 粉煤灰微珠表面进行纳米尺度改性(通过扫描电子显微镜 SEM 观测介观结构改性,如图),找 到颗粒细度与需水量比的平衡点,即可达到技术经济目的,最后在“偶联剂”作用下,软包覆 一层超细水渣粉(GGBFS)“纳米薄膜”,就制造成功了改性超能粉煤灰。

它是一种优质的高性 能混凝土(HPC)掺和料和传统水泥混合材,也是地聚物水泥的最佳合成原料,其性能覆盖了 S95 矿粉,显著降低水泥和预拌混凝土的生产成本,大幅度提高砼制品性能。

【创新设计】对现行球磨机衬板、隔仓板、出料装置及研磨体进行重新改装,改变研磨体球径 级配和运动轨迹(类似流体力学中控制雷诺准数可以形成流体湍流原理,导流板让研磨球段环 流的同时发生纵向返混,达到夹带并研搓粉煤灰微珠这种特殊颗粒性状的物料),加入自主研 发的助剂(包括催化剂、激发剂和抗静电剂),用于分散物料,激发潜在活性,加快改性化学 反应速度,增加有效研磨时间,优化粉磨体系,最后在磨尾进入特种设备进行包覆改性(保密 工艺)。连续粉磨作业,磨体温度不高,粉体颗粒不团聚。

【性能指标】

1、细度:比表面积 500 m2/kg ,颗粒平均粒径 10 微米(激光粒度仪表征正态分布曲线峰窄),45 微米方孔筛筛余量可控制到 1%以下。

2、产量:以φ3.2×13m 球磨机为例,内部改造后,磨尾加装改性机,采用开路粉磨工艺生产 改性超能灰台时产量可达 50t/h,产能 30 万吨/年;同等条件下φ3.2×16m 磨机台时产量 70t/h,产能 42 万吨/年。

3、能耗:吨产品综合电耗约在 25-30 KWh。

4、经济效益核算:以φ3.2×13m 球磨机为例,技术改造费(研磨体和衬板等材料费用+工程 师劳务费)¥300 万元;原材料加工成本 30 元/吨,产品利润 50—100 元/吨。半年收回投资。

5、原材料:粉煤灰、矿粉、烧矸石、火山岩、钢渣、磷渣、锂渣、钒钛渣、建筑垃圾、电厂 炉底渣等各种煅烧过的硅酸盐废渣。德州学院粉煤灰研究所可根据客户的固废化学成分和矿物 结构等理化性能测试结果,对工业固废进行科学配伍和预处理,进行定制生产。

【执行标准】GB/T 18046-2017《用于水泥、砂浆和混凝土的粒化高炉矿渣粉》中 S95 矿渣粉 指标;GB/T 18736-2017《高强高性能混凝土用矿物外加剂》中二级磨细矿渣指标要求。

【产品用途】

1、混凝土搅拌站:用作混凝土掺合料,减少水泥和矿粉用量,充分发挥粉煤灰 的微集料、火山灰和形貌三大效应。在原配合比不变情况下,可用改性超能灰替代矿粉,7d 和 28d 强度不变;在减少 20%的用水量时,坍落度不损失。@降低混凝土成本约 20 元/m³。

2、水泥厂:用作水泥混合材,节省熟料,替代 S95 矿粉,在 42.5#水泥中直接掺加 10-20%改 性超能灰,水泥 7 天强度不降低。@水泥生产成本下降约 40 元/吨。3、特殊用途:改性超能灰用于地聚物水泥(100%)、海工水泥(30-80%)、高性能混凝土(HPC)、 免蒸管桩和 PC 构件(30-70%)等,显著提高混凝土密实度、抗腐蚀和耐久性能。